Comment créer un planning flexible qui s’adapte aux arrêts machines

Dans le secteur manufacturier, une chose est certaine : les arrêts imprévus arrivent.

Même les machines CNC les plus sophistiquées nécessitent un entretien, subissent des bris d’outils ou rencontrent des pannes logicielles. Et lorsqu’une machine tombe en panne, un planning de production méticuleusement établi peut s’effondrer en quelques minutes, provoquant des retards, des livraisons manquées, des opérateurs frustrés et une perte de revenus.

La solution ne consiste pas à espérer zéro panne, mais à concevoir un planning flexible et dynamique capable de s’adapter quand les choses tournent mal. Dans cet article, nous explorerons :

-

Pourquoi les plannings rigides échouent

-

Le vrai coût des arrêts imprévus

-

Les principes clés d’un planning adaptatif

-

Des stratégies concrètes pour plus de flexibilité

-

Comment des outils comme JITbase facilitent la réaffectation en temps réel

Que vous gériez un atelier à forte variabilité ou une production répétitive, ce guide vous aidera à rester productif, même lorsque les machines ne le sont pas.

La fragilité des plannings traditionnels

La plupart des planificateurs utilisent encore des outils statiques comme Excel ou des modules ERP rigides. Ces systèmes partent du principe que tout se passe bien:

-

Toutes les machines sont disponibles

-

Tous les opérateurs sont présents et qualifiés

-

Chaque opération prend le même temps chaque jour

Mais dans la réalité:

-

Les machines tombent en panne

-

Les opérateurs s’absentent

-

Des urgences surviennent

-

L’usure des outils est imprévisible

Résultat:

-

Le planning s’effondre

-

Les planificateurs doivent réagir manuellement

-

Les opérateurs attendent des consignes

-

Les commandes prioritaires sont retardées

Ce manque de souplesse amplifie les effets des arrêts et gaspille des capacités précieuses.

Le vrai coût des arrêts machines

Voici les conséquences concrètes d’un arrêt machine non planifié :

-

Main-d’œuvre inactive

Les opérateurs sont présents, mais inutilisables si la machine est à l’arrêt. -

Commandes retardées

Les OF prévus sur cette machine prennent du retard, ce qui affecte les délais de livraison. -

Effet domino

Les opérations suivantes sont bloquées. L’ensemble de la chaîne est déstabilisé. -

Sous-utilisation des ressources

D’autres machines peuvent rester inactives par manque de visibilité ou mauvaise répartition. -

Opportunités manquées

Dans les environnements à forte variabilité, chaque minute compte. L’arrêt machine réduit la capacité de production rentable.

La clé ? Construire un système de planification réactif.

Les principes d’un planning adaptatif

Pour bâtir un planning qui fléchit sans casser, adoptez ces principes :

-

Visibilité en temps réel

Vous ne pouvez pas réagir si vous ne savez pas qu’il y a un problème. Connectez vos machines pour suivre leur statut (en marche, à l’arrêt, alarme…). -

Affectation flexible des tâches

Les opérateurs doivent pouvoir se rediriger vers d’autres tâches si une machine tombe en panne. Cela suppose de connaître les qualifications de chacun. -

Opérateurs multi-machines

Structurez vos plannings pour que les opérateurs puissent circuler entre plusieurs machines. -

Tampons de priorité

Ajoutez des marges de sécurité autour des opérations critiques, sans créer de surstock. -

Plans de contingence

Anticipez les scénarios les plus probables : panne de tour, goulet d’inspection, etc.

5 stratégies concrètes pour un planning plus résilient

Voici comment appliquer ces principes dans un atelier :

1. Utilisez des données machine en direct pour détecter les arrêts

Mettez en place un système de suivi de production qui alerte instantanément les planificateurs en cas d’arrêt machine.

Des outils comme JITbase affichent le statut de chaque machine (production, alarme, réglage…), ce qui permet de :

-

Identifier les problèmes dès qu’ils surviennent

-

Réaffecter les tâches immédiatement

-

Informer les opérateurs sans se déplacer

Ainsi, vous transformez des heures d’arrêt en quelques minutes d’ajustement.

2. Créez de la flexibilité entre opérateurs et machines

Affecter un opérateur à une seule machine le rend vulnérable. À la place :

-

Formez vos opérateurs sur plusieurs machines

-

Faites tourner les affectations chaque semaine

-

Utilisez une interface opérateur numérique (comme celle de JITbase) pour guider les opérateurs en temps réel

Cela permet une réaffectation dynamique de la main-d’œuvre.

3. Regroupez les tâches similaires

En regroupant les OF par type de matériau, d’outillage ou de configuration, vous réduisez les changements de réglages et augmentez les alternatives en cas de panne.

Exemple : si votre centre 5 axes est à l’arrêt, mais que vous avez regroupé les pièces aluminium sur plusieurs machines, vous pourrez peut-être continuer une partie de la production sur un 3 axes.

4. Passez à un système de planification en temps réel

Avec Excel ou des outils statiques, déplacer un OF prend du temps et repose sur des infos obsolètes.

À l’inverse, les outils de planification dynamique :

-

Affichent la disponibilité machine en direct

-

Proposent automatiquement des alternatives

-

Mettent à jour les Gantt automatiquement

-

Informent les opérateurs en temps réel sur tablette ou écran

JITbase combine données machines et planification pour permettre une réorganisation fluide.

5. Utilisez intelligemment les zones tampon

Trop de tampon = sous-utilisation. Trop peu = chaos.

Appuyez-vous sur l’historique de performance (temps de cycle, pannes, retards) pour placer des tampons ciblés autour des tâches à risque.

Exemple :

-

Pièce critique aéronautique (fenêtre de 8h) → tampon de 1h

-

Production répétitive avec bon TRS → pas de tampon

C’est un équilibre entre risque et efficacité.

Et si l’arrêt est prévisible ?

Les arrêts planifiés (maintenance, calibration…) sont plus faciles à intégrer à condition de les planifier.

Voici comment faire :

-

Suivez le MTBF (temps moyen entre pannes)

-

Anticipez les fenêtres d’arrêt

-

Réservez ce créneau dans le planning

-

Informez l’équipe à l’avance

Votre “panne” devient alors un ajustement anticipé, et non une surprise.

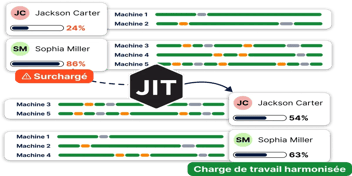

Comment JITbase facilite la planification flexible

Le module Planification & Ordonnancement de JITbase a été conçu pour les environnements CNC en combinant suivi machine et optimisation de la main-d’œuvre.

Il permet de:

-

Voir le statut machine en direct (production, alarme, maintenance…)

-

Réaffecter opérateurs et OF instantanément

-

Construire des horaires flexibles par shift

-

Visualiser les tâches à venir par machine et par opérateur

-

Intégrer les postes manuels grâce à l’Interface Opérateur

En cas de panne, le planificateur peut:

-

Glisser l’OF vers une autre machine compatible

-

Mettre en pause l’opération et poursuivre l’aval

-

Garder une visibilité totale sans friction

Plus besoin de deviner ni de jongler dans Excel.

Conclusion: ne laissez pas les arrêts machines vous ralentir

Les pannes sont inévitables. Ce qui compte, c’est votre capacité à réagir rapidement et intelligemment.

Un planning rigide casse. Un planning flexible s’adapte, maintient la cadence et préserve vos délais.

En résumé:

-

Utilisez les données en direct pour détecter les pannes

-

Formez des opérateurs polyvalents

-

Regroupez les tâches, utilisez les tampons avec mesure

-

Mettez en place une planification temps réel comme JITbase

Votre atelier n’a plus à craindre les imprévus. Avec la bonne stratégie, un arrêt devient une pause maîtrisée, pas un désastre.

Prêt à moderniser votre planification?

👉 Réservez une démo de JITbase et découvrez comment une planification adaptative peut transformer vos opérations.