Introduction

La transformation numérique dans l’industrie manufacturière repose en grande partie sur la capacité des entreprises à collecter, analyser et exploiter les données issues de leurs équipements. Longtemps considérées comme des systèmes isolés, les machines-outils jouent aujourd’hui un rôle central dans l’optimisation de la production grâce à leur connectivité. Connecter ses machines-outils n’est plus une démarche réservée aux grandes entreprises : c’est une étape stratégique, accessible, progressive et indispensable pour améliorer la performance, réduire les temps d’arrêt et renforcer la compétitivité. Ce guide complet, vous accompagne dans toutes les étapes essentielles pour réussir votre projet de connectivité industrielle.

1. Pourquoi connecter vos machines-outils ?

Les machines-outils constituent le cœur du processus de fabrication. Pourtant, dans la majorité des ateliers, elles restent isolées, déconnectées et suivies manuellement via des feuilles papier, des tableaux Excel ou des observations ponctuelles. Cette absence de données fiables limite fortement la capacité à analyser les performances réelles, à anticiper les problèmes et à optimiser les opérations. La connectivité répond directement à ces enjeux.

1.1 Visibilité en temps réel

La première valeur apportée par la connectivité est une visibilité instantanée sur le fonctionnement des machines. Cela permet de suivre :

- les états machine (production, arrêt, alerte, maintenance, setup) ;

- la durée exacte des cycles réels ;

- la progression en temps réel des ordres de fabrication ;

- les écarts entre temps théoriques et temps réels ;

- les micro-arrêts souvent invisibles ;

- la performance comparée entre équipes ou programmes CNC.

Au lieu d’attendre la fin du quart ou un rapport manuel, les superviseurs disposent d’une vue en direct, rendant l’atelier plus réactif et mieux contrôlé.

1.2 Réduction des temps d’arrêt

Les arrêts non planifiés coûtent cher : perte de production, retards de livraison, surcoûts de maintenance. Avec la connectivité, il devient possible de :

- détecter rapidement les arrêts récurrents ;

- comprendre les causes profondes ;

- déclencher automatiquement des alertes ;

- planifier les interventions de manière proactive.

Les entreprises connectées constatent généralement une baisse sensible des arrêts imprévus et une meilleure stabilité de leur production.

1.3 Optimisation de la productivité

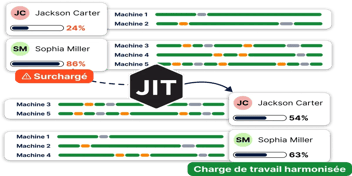

La connectivité permet d’optimiser l’utilisation des machines grâce à :

- une meilleure compréhension des inefficacités ;

- un équilibrage des charges entre machines ;

- une réduction des temps morts entre deux setups ;

- une amélioration du travail opérateur-machine ;

- l’identification des opérations trop longues ou sous-performantes.

Les décisions deviennent data-driven, rendant la planification plus fluide.

1.4 Maintenance prédictive

Les capteurs IoT fournissent des données concernant :

- les vibrations ;

- la température ;

- les intensités électriques ;

- les cycles mécaniques ;

- les anomalies de comportement.

Ces données alimentent des modèles prédictifs capables de détecter des dérives avant qu’une panne ne survienne. Cela améliore le taux de disponibilité des machines et diminue les coûts de maintenance corrective.

1.5 Décisions basées sur les données

La connectivité transforme des milliers de points de données en indicateurs exploitables, permettant de :

- comparer les performances ;

- anticiper les délais ;

- ajuster les ressources ;

- optimiser la productivité globale ;

- suivre l’évolution du TRS/OEE.

2. Étape 1: Évaluer vos besoins

Tout projet de connectivité doit commencer par une analyse précise des besoins de l’entreprise. L’objectif est de définir un périmètre clair et un plan d’action réaliste.

2.1 Définir le périmètre des machines

Il est possible de connecter :

- l’ensemble du parc machines ;

- uniquement les CNC ;

- les postes de production critiques ;

- certaines zones pilotes avant un déploiement global.

2.2 Déterminer les données prioritaires

Les données à collecter varient selon la nature de la production :

- TRS/OEE ;

- temps de cycle ;

- causes d’arrêt ;

- progression en temps réel ;

- consommation énergétique ;

- performance par programme CNC ;

- suivi des retards et prévisions de fin de production.

2.3 Fixer des objectifs clairs et mesurables

Un projet réussi repose sur des objectifs concrets :

- réduire les arrêts de 20 % ;

- améliorer la précision des prévisions de production ;

- automatiser 80 % des suivis manuels ;

- diminuer les écarts entre temps théorique et réel.

3. Étape 2: Choisir la bonne technologie

La connectivité repose sur un ensemble de technologies complémentaires.

3.1 Capteurs IoT industriels

Les capteurs permettent de connecter les machines anciennes. Ils mesurent :

- la consommation électrique ;

- les vibrations ;

- la température ;

- les cycles mécaniques ;

- les changements d’état machine.

3.2 Protocoles standardisés : MTConnect et OPC-UA

Ces standards facilitent la communication entre la machine et les logiciels. MTConnect est très répandu dans les environnements CNC, tandis qu’OPC-UA est utilisé dans un large éventail d’équipements industriels.

3.3 Passerelles IoT

Les passerelles assurent :

- la collecte des données;

- le traitement des données;

- la sécurisation des données;

- la transmission des données au cloud ou à un serveur local.

3.4 Logiciels MES / GPAO / Monitoring

Ces solutions transforment les données en tableaux de bord et permettent :

- le suivi temps réel ;

- l’analyse automatique des arrêts ;

- la planification dynamique ;

- le reporting avancé.

4. Étape 3: Installer et configurer les dispositifs

L’installation est une étape sensible. Elle comprend :

- la pose des capteurs ;

- les connexions électriques ;

- le câblage réseau ;

- la configuration des passerelles ;

- les tests d’intégration ;

- la validation des données remontées.

Une installation bien réalisée garantit la qualité et la fiabilité des données collectées.

5. Étape 4: Sécuriser vos données

Avec la connectivité, la cybersécurité devient un enjeu stratégique. Les bonnes pratiques incluent :

- une segmentation claire des réseaux OT et IT ;

- l’utilisation de pare-feu industriels ;

- la gestion stricte des accès et des mots de passe ;

- le chiffrement des données ;

- les mises à jour régulières ;

- la formation aux risques cyber.

6. Étape 5: Exploiter les données collectées

La valeur réelle de la connectivité se trouve dans l’exploitation des données, qui permet :

- d’identifier les goulots d’étranglement ;

- d’améliorer l’équilibrage des charges ;

- d’optimiser les séquences opératoires ;

- de réduire les coûts ;

- d’améliorer la qualité.

Les tableaux de bord deviennent des outils stratégiques facilitant la prise de décision.

7. Étape 6: Former vos équipes

La formation garantit l’appropriation des outils par :

- les opérateurs ;

- les chefs d’équipe ;

- les superviseurs ;

- les techniciens de maintenance.

Une équipe formée maximise l’impact de la connectivité.

Prêt à digitaliser votre atelier ?

Connectez gratuitement vos machines

JITbase : Monitoring machine en temps réel – Gratuit jusqu’à 5 machines. Offrez à vos équipes une visibilité directe sur la production et des décisions plus rapides.

Conclusion

Connecter ses machines-outils est un levier majeur pour moderniser la production, réduire les coûts et améliorer la performance industrielle. Grâce aux technologies IIoT, aux standards ouverts, aux passerelles intelligentes et aux logiciels avancés, chaque atelier peut désormais obtenir une visibilité complète, renforcer son efficacité opérationnelle et entrer pleinement dans l’Industrie 4.0.