Dans de nombreux ateliers CNC, le suivi des performances repose encore sur des déclarations manuelles, des pointages approximatifs et des tableurs difficiles à maintenir. Les machines produisent pourtant des données précises: cycles, arrêts, états, programmes, mais celles-ci restent trop souvent déconnectées de l’ERP, du logiciel de gestion des temps et des indicateurs de pilotage.

Cette déconnexion a un impact direct : KPI production peu fiables, TRS sous-estimé ou sur-évalué, dérives sur le suivi des temps de travail, et décisions prises sur la base d’hypothèses plutôt que de faits. À l’inverse, relier les données atelier (shop-floor) à l’ERP permet de passer à un modèle factuel, en temps quasi réel, où chaque heure machine et opérateur est attribuée automatiquement.

Cet article explique comment intégrer concrètement les données atelier à un ERP pour mettre en place un suivi des KPI robuste, fiabiliser le calcul du TRS, améliorer la planification et augmenter la productivité sans alourdir la charge opérateur. L’approche est pragmatique, adaptée aux PME industrielles et ateliers CNC, avec une logique de pilote rapide et mesurable.

TL;DR — L’essentiel à retenir

-

L’intégration des données atelier à l’ERP permet généralement +5 à +20 % de TRS et −5 à −15 % de coûts de main-d’œuvre en remplaçant le pointage manuel par une attribution automatique basée sur les événements machine.

-

Démarrer “edge-first” est la meilleure approche : capter les démarrages/arrêts de programmes CNC, l’ID opérateur et les codes d’arrêt au plus près des machines, puis envoyer des temps consolidés vers l’ERP.

-

Le suivi des temps de travail devient plus fiable lorsque l’attribution est passive (machine + opérateur) et que seules les exceptions sont corrigées manuellement.

-

Un pilote sur 3 à 5 références répétitives, mené sur 2 à 4 semaines, suffit souvent à démontrer des gains mesurables sur le TRS, les KPI production et la charge opérateur.

-

L’objectif n’est pas la perfection, mais un taux d’exceptions <5 % et une mise à jour des temps dans l’ERP sous 24 h.

Qu’est-ce que l’intégration des données atelier à l’ERP et pourquoi est-elle stratégique ?

Les données atelier regroupent l’ensemble des événements issus du terrain : états machines CNC, temps de cycle, arrêts, changements d’outil, ainsi que les actions opérateur (présence, chargement, contrôle). L’ERP, quant à lui, reste le système de référence pour les ordres de fabrication, la planification, les coûts et la paie.

L’intégration consiste à faire correspondre automatiquement ces événements terrain avec les objets ERP (OF, opérations, centres de charge, temps opérateur). Elle permet de remplacer un modèle déclaratif par un modèle événementiel, beaucoup plus précis.

Sur le plan opérationnel, cela change tout :

-

le suivi des KPI repose sur des faits,

-

le TRS est calculé à partir de temps réellement observés,

-

le suivi des temps de travail devient cohérent avec la production réelle,

-

les écarts sont visibles immédiatement, pas en fin de mois.

Quels bénéfices concrets pour le TRS, les KPI production et la main-d’œuvre ?

Les ateliers qui mettent en place une intégration atelier-ERP observent rapidement des gains mesurables. En automatisant l’attribution des temps, ils éliminent les arrondis, oublis et corrections a posteriori liés aux feuilles de temps manuelles.

Les bénéfices les plus fréquents sont :

-

amélioration du TRS de 5 à 20 % sur les opérations répétitives,

-

réduction des heures supplémentaires non anticipées,

-

meilleure visibilité sur la charge réelle opérateur,

-

fiabilisation des coûts de revient et des devis,

-

amélioration du suivi des performances par équipe et par machine.

Ces gains proviennent moins d’une accélération artificielle que d’une meilleure synchronisation entre machines, opérateurs et planning.

Quelles sources de données atelier faut-il connecter à l’ERP ?

Un atelier CNC de petite ou moyenne taille dispose généralement déjà des données nécessaires, sans le savoir. Les sources les plus courantes sont :

-

les contrôleurs CNC (Fanuc, Siemens, Heidenhain),

-

les automates et capteurs (présence pièce, convoyeurs),

-

les événements machine (cycle start/stop, broche en rotation),

-

l’identification opérateur (badge, code, association poste),

-

les résultats qualité lorsque ceux-ci conditionnent la clôture d’un OF.

L’enjeu n’est pas de tout capter, mais de sélectionner les événements utiles au suivi des KPI production et au calcul des temps.

Quelles données précises faut-il remonter dans l’ERP ?

Pour fiabiliser le logiciel de gestion des temps et le pilotage industriel, chaque événement doit contenir un minimum d’informations :

-

identifiant OF / opération,

-

horodatage de début et de fin,

-

machine ou poste de charge,

-

durée de cycle ou d’arrêt,

-

identifiant opérateur,

-

motif d’arrêt le cas échéant.

Ces champs suffisent à construire des temps opératoires fiables, exploitables pour la paie, la planification et l’analyse du TRS.

Quelle architecture privilégier pour une PME industrielle ?

Pourquoi une approche “edge-first” est-elle recommandée ?

Une architecture edge-first consiste à collecter et normaliser les données au plus près des machines, via une passerelle locale. Cette approche présente plusieurs avantages clés pour les ateliers CNC :

-

faible latence,

-

résilience en cas de coupure réseau,

-

réduction du volume de données envoyées à l’ERP,

-

meilleure sécurité industrielle.

Les données sont ensuite agrégées et envoyées vers l’ERP via des API standards, par exemple vers Microsoft Dynamics 365 ou SAP.

Comment capturer des temps de cycle fiables depuis les machines CNC ?

Trois approches sont possibles :

-

Lecture des événements contrôleur (recommandée) : démarrage de programme, arrêt, changement d’outil.

-

Analyse du G-code pour obtenir une estimation théorique.

-

Capteurs indépendants (broche, axes) pour validation.

Dans la pratique, la lecture des événements machine fournit la meilleure base pour un suivi des temps de travail précis, surtout lorsque l’on souhaite alimenter automatiquement l’ERP.

Comment intégrer les temps atelier dans le suivi des temps de travail sans alourdir les opérateurs ?

Pourquoi privilégier l’attribution passive ?

L’erreur la plus fréquente est de demander aux opérateurs de déclarer chaque tâche. Cela génère de la résistance et des données peu fiables. Les meilleures pratiques reposent sur une attribution passive :

-

l’opérateur est associé à une machine ou à un OF,

-

les événements machine génèrent automatiquement les temps,

-

seules les exceptions sont corrigées manuellement.

Cette approche permet un suivi des temps de travail fiable tout en réduisant la charge administrative.

Comment valider et réconcilier les temps avant intégration ERP ?

Un flux robuste comprend toujours une étape de contrôle :

-

collecte des événements,

-

normalisation et consolidation,

-

génération de fiches temps provisoires,

-

file d’exceptions (chevauchements, données manquantes),

-

validation finale avant envoi à l’ERP.

Un bon objectif opérationnel est :

-

<5 % d’exceptions,

-

<24 h de latence entre atelier et ERP.

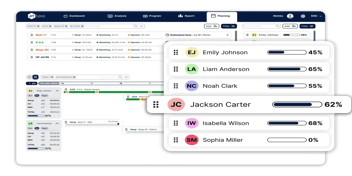

Quels KPI suivre après intégration pour mesurer le ROI ?

Les indicateurs clés à suivre sont :

-

TRS (disponibilité, performance, qualité),

-

taux d’utilisation machine,

-

productivité opérateur (pièces / heure),

-

taux d’exceptions sur les temps,

-

dérive entre temps standards et temps réels.

Ces KPI permettent de piloter l’amélioration continue et de démontrer rapidement la valeur du projet.

Comment lancer un pilote efficace et rapide ?

Un pilote réussi respecte trois règles :

-

périmètre réduit (3 à 5 machines ou références),

-

durée courte (2 à 4 semaines),

-

indicateurs clairs avant / après.

L’objectif n’est pas de tout intégrer, mais de prouver rapidement que l’intégration permet d’augmenter la productivité et de fiabiliser le suivi des performances.

Conclusion — Passer d’un suivi déclaratif à un pilotage factuel

Intégrer les données atelier à l’ERP n’est pas un projet IT complexe réservé aux grands groupes. Pour les ateliers CNC, c’est un levier direct de performance, qui permet de fiabiliser le suivi des KPI, le TRS et le suivi des temps de travail, tout en réduisant la charge administrative.

En s’appuyant sur une approche progressive, orientée terrain et événements machine, les PME industrielles peuvent obtenir des résultats concrets en quelques semaines seulement.

👉 La productivité durable commence par des données fiables, automatiquement captées et correctement exploitées.

FOIRE AUX QUESTIONS

Peut-on réellement fiabiliser le suivi des temps de travail sans déclaration manuelle des opérateurs ?

Oui, à condition de changer de paradigme.

La fiabilité ne vient pas d’un meilleur formulaire de pointage, mais d’un modèle événementiel basé sur la réalité machine.

Dans un atelier CNC, la majorité du temps opérateur est directement corrélée à l’état de la machine : lancement de programme, fin de cycle, arrêt, changement d’outil, attente matière. En capturant automatiquement ces événements et en les associant à un opérateur (badge, affectation poste, session active), on obtient un suivi des temps de travail beaucoup plus précis que n’importe quelle feuille de temps.

Les ateliers qui adoptent ce modèle constatent généralement :

-

une baisse drastique des corrections manuelles,

-

une meilleure acceptation côté opérateurs (moins de saisie),

-

des données exploitables pour le suivi des performances, pas seulement pour la paie.

Quelle différence entre un suivi des temps “ERP classique” et un suivi basé sur les données atelier ?

Un suivi ERP classique repose sur des déclarations humaines : fin d’OF, temps passé estimé, pointage par tranche de 15 minutes ou plus. Cela crée mécaniquement :

-

des arrondis,

-

des oublis,

-

des reconstructions a posteriori.

À l’inverse, un suivi basé sur les données atelier repose sur :

-

des horodatages machine précis à la seconde,

-

des événements non ambigus (cycle démarré, cycle terminé),

-

une attribution automatique du temps à l’OF et à l’opérateur.

Résultat :

le KPI production, le TRS et le coût de main-d’œuvre réel convergent enfin vers une même vérité opérationnelle.

Est-ce que cette approche est compatible avec la réglementation du temps de travail ?

Oui, mais elle doit être encadrée correctement.

L’intégration atelier-ERP ne remplace pas les règles sociales ou conventionnelles : elle fournit une mesure factuelle du temps productif, qui doit ensuite être traduite en temps payé selon :

-

les règles d’arrondi légales,

-

les pauses,

-

les majorations,

-

les conventions locales (France / Québec).

Les entreprises matures utilisent souvent :

-

les données atelier pour le pilotage industriel et les KPI,

-

une version consolidée et validée pour la paie.

Cette séparation évite les conflits tout en conservant une très forte valeur opérationnelle.

Les machines anciennes ou hétérogènes sont-elles un frein à l’intégration ERP ?

Non, et c’est une idée reçue fréquente.

Même des machines CNC anciennes fournissent généralement :

-

un signal de cycle (relais, broche),

-

un état marche / arrêt,

-

un programme actif ou un compteur de pièces.

Avec une passerelle industrielle adaptée, ces signaux sont suffisants pour :

-

reconstruire des temps de cycle fiables,

-

alimenter le calcul du TRS,

-

attribuer des temps opérateur pertinents.

Dans la pratique, l’hétérogénéité du parc est la norme, pas l’exception. Les architectures modernes sont conçues pour l’absorber.

Faut-il un MES complet pour réussir ce type d’intégration ?

Non.

C’est même souvent contre-productif pour une PME industrielle.

Un MES complet couvre :

-

la qualité,

-

la traçabilité,

-

les gammes détaillées,

-

les instructions opérateur complexes.

Or, pour fiabiliser le suivi des KPI, des temps de travail et du TRS, il suffit souvent de :

-

capter les événements machine,

-

les relier aux OF ERP,

-

consolider les temps par opération.

Un socle léger de suivi atelier + ERP permet déjà d’augmenter la productivité sans la lourdeur fonctionnelle et organisationnelle d’un MES complet.

Quels types de KPI deviennent réellement exploitables après intégration ?

Avant intégration, beaucoup de KPI existent… mais sont peu fiables.

Après intégration atelier-ERP, certains indicateurs deviennent enfin actionnables :

-

TRS réel par machine et par poste, basé sur des temps observés.

-

Productivité opérateur, sans biais de déclaration.

-

Écart temps standard / temps réel, exploitable pour l’amélioration continue.

-

Temps non productif par cause, mesuré et non supposé.

-

Charge réelle vs capacité planifiée, utile pour décider d’un recrutement ou d’un investissement.

Ces KPI ne servent plus uniquement au reporting, mais à la prise de décision quotidienne.

En combien de temps peut-on mesurer un impact réel sur la productivité ?

Contrairement aux projets IT lourds, les effets sont souvent rapides.

Sur des ateliers CNC répétitifs, on observe généralement :

-

des premiers écarts visibles en 1 à 2 semaines,

-

des gains mesurables en 4 à 8 semaines,

-

une stabilisation des nouveaux standards en 2 à 3 mois.

Les gains proviennent surtout de :

-

la réduction des temps cachés,

-

la baisse des interruptions,

-

une meilleure allocation opérateur/machine.

Autrement dit, la donnée révèle des marges de progrès déjà existantes.

Quels sont les principaux échecs observés sur ce type de projet ?

Les échecs ne sont presque jamais techniques. Ils sont organisationnels.

Les causes les plus fréquentes :

-

vouloir tout connecter dès le départ,

-

utiliser la donnée pour contrôler plutôt que pour améliorer,

-

imposer trop de saisie aux opérateurs,

-

ne pas définir clairement les KPI avant le pilote.

Les projets réussis commencent petit, mesuré et progressif, avec un objectif clair : améliorer le pilotage, pas surveiller.

Cette intégration peut-elle réellement remplacer Excel pour le suivi des performances ?

Oui, progressivement.

Excel reste utile pour l’analyse ponctuelle, mais il est :

-

fragile,

-

non temps réel,

-

dépendant de manipulations humaines.

Une fois les données atelier intégrées à l’ERP, le suivi des performances devient continu, historisé et fiable. Excel cesse d’être le système central et redevient un outil d’analyse secondaire.

À partir de quelle taille d’atelier cette démarche est-elle pertinente ?

Dès 3 à 5 machines CNC, surtout si :

-

les délais clients sont serrés,

-

les heures supplémentaires augmentent,

-

le TRS est mal connu,

-

la planification repose sur l’expérience individuelle.

Plus l’atelier est petit, plus l’impact relatif est fort, car chaque heure récupérée compte.