Qu'est-ce que le Taux de Rendement Synthétique (TRS) d'un Outil et Comment l'Optimiser avec les Données Machines

Introduction

Dans l'industrie moderne, la durée de vie des outils de coupe est un facteur clé de performance. Elle influence directement la productivité, la qualité des pièces, et le TRS (Taux de Rendement Synthétique).

Grâce au suivi en temps réel, il est désormais possible de surveiller, analyser et optimiser l’utilisation des outils à chaque étape du processus, en s’appuyant sur les données générées par les machines-outils.

Qu’est-ce que la Durée de Vie d’un Outil ?

La durée de vie d’un outil correspond à la période pendant laquelle un outil de coupe reste efficace, sans altérer la qualité d’usinage.

Signes de fin de vie :

- Mauvaise finition de surface

- Échauffement anormal

- Vibrations, bruit, ou rupture

- Baisse du TRS

Une mauvaise gestion de cette variable entraîne des arrêts non planifiés et des rebuts, impactant négativement le calcul du TRS.

Comment mesurer la durée de vie d’un outil ?

- Temps de coupe effectif

- Nombre de pièces produites

- Distance ou volume de coupe

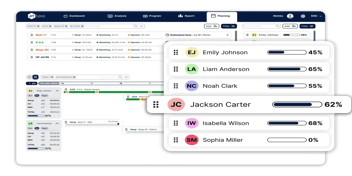

Avec un logiciel TRS, il est possible de tracer automatiquement l’activité des outils, détecter l’usure, et déclencher des alertes intelligentes.

Les facteurs qui influencent la longévité des outils

1. Paramètres de coupe

Des vitesses et avances mal configurées accélèrent l’usure.

2. Matériau usiné

Des matériaux durs réduisent la durée de vie, d’où l’importance d’un réglage machine adapté.

3. Refroidissement insuffisant

Un système d’arrosage inefficace provoque surchauffe et frottement excessif.

4. Qualité de l’outil

Un outil mal affûté ou de mauvaise qualité réduit la durée d’usinage sécurisée.

5. État de la machine

Des machines-outils mal entretenues accentuent l’instabilité et usent prématurément les outils.

Lien entre outils et TRS

Une gestion efficace des outils permet :

- Réduction des temps d’arrêt

- Qualité produit constante

- Diminution des rebuts

- Amélioration des KPI production sur les tableaux de bord de production

Optimiser la durée de vie grâce aux données machine

1. Suivi en temps réel de l’usure

Capteurs (température, vibrations) + logiciel de suivi de production = détection proactive.

2. Analyse des temps de cycle

Un outil qui travaille en surcharge se dégrade plus vite. Un tableau de bord KPI permet d’ajuster les paramètres à temps.

3. Maintenance prédictive

Basée sur le comportement réel des outils, et non des intervalles arbitraires.

4. Historique des outils

Avec un logiciel TRS, on suit l’évolution par outil pour ajuster les stratégies futures.

5. Planification des opérations intelligente

Une meilleure allocation des tâches évite les pics de charge inutiles sur certains outils.

Bonnes pratiques pour prolonger la durée de vie

- Respecter les paramètres recommandés

- Vérifier l’état des porte-outils

- Maintenir un arrosage efficace

- Nettoyer régulièrement les zones de contact

- Former les opérateurs à détecter les signes d’usure

Cas d’usage: 30 % de réduction des arrêts machine

Une entreprise du secteur aéronautique a :

- Mis en place un logiciel de suivi en temps réel

- Intégré un module de gestion des outils

- Optimisé la planification de la production et des programmes CN

Résultats:

- -30 % d’arrêts machine non planifiés

- -20 % de remplacements d’outils

- Amélioration de la finition des pièces critiques

- Sans ralentir la production, ni changer de fournisseur

Le rôle de l’opérateur

Même dans un environnement automatisé, l'opérateur reste central :

- Observation de l’état des outils

- Réactivité en cas d’usure

- Adaptation des programmes CN sur le terrain

- Intégration dans les tableaux de bord de production

Conclusion

La durée de vie des outils de coupe n’est pas une variable secondaire : c’est un levier direct sur la rentabilité, la qualité, et le TRS.

En combinant :

- Logiciel TRS

- KPI production visibles sur des tableaux de bord intelligents

- Suivi temps réel + planification intelligente

… les fabricants peuvent transformer la gestion des outils en avantage concurrentiel durable.