Introduction

Un bon ordonnancement de la production est l’un des piliers de la performance industrielle. Lorsqu’un plan de production est imprécis, mis à jour trop tard ou déconnecté de la réalité de l’atelier, tout le système en souffre : machines à l’arrêt, opérateurs en attente, retards de livraison, surcoûts et clients insatisfaits. À l’inverse, un planning de production fiable et dynamique permet de mieux utiliser les ressources, de réduire les délais et de stabiliser les opérations.

Avec la complexité croissante des produits, la variabilité de la demande, la pénurie de main-d’œuvre qualifiée et les aléas machines, améliorer l’ordonnancement est devenu un enjeu stratégique. Cet article présente 5 stratégies clés pour construire un ordonnancement plus robuste, plus réactif et mieux aligné sur les objectifs de l’entreprise.

1. S’appuyer sur les données en temps réel, l’IoT et l’IA

Un planning figé le lundi matin est quasi obsolète le mardi après-midi. Pour maintenir un ordonnancement de la production pertinent, il est indispensable d’intégrer le suivi en temps réel de l’atelier et la connectivité des machines.

1.1 Pourquoi le temps réel change tout?

Les données en temps réel permettent de :

- suivre l’état des machines-outils (en marche, en arrêt, en réglage, en maintenance) ;

- visualiser les Temps de cycle réels plutôt que théoriques ;

- détecter immédiatement un arrêt ou un ralentissement ;

- voir où se forment les files d’attente et les goulets d’étranglement ;

- ajuster le planning quotidien en fonction de la situation réelle.

Sans ces informations, le planificateur travaille avec des hypothèses, pas avec des faits. Le résultat : des plannings irréalistes qui doivent être refaits en urgence.

1.2 Machines connectées et IoT

En connectant les machines à un logiciel de suivi de la production via des capteurs et automates, l’atelier remonte automatiquement :

- les temps d’arrêt,

- les causes principales de pannes,

- la production réelle vs le plan,

- les dérives de performance.

Ces données alimentent ensuite le logiciel de planification de la production, qui peut calculer un planning dynamique beaucoup plus fiable.

1.3 IA et ordonnancement prédictif

L’Intelligence artificielle vient compléter cette approche :

- en anticipant les risques de surcharge sur certaines machines ;

- en estimant plus finement les dates de fin d’ordres de fabrication ;

- en repérant les schémas récurrents de pannes ou de retards ;

- en proposant des scénarios d’ordonnancement alternatifs.

On passe ainsi d’un planning réactif à un ordonnancement prédictif, capable d’absorber les aléas avec moins de stress.

2. Gagner en flexibilité avec les principes Lean et la planification quotidienne

Un des grands ennemis de l’ordonnancement, c’est la rigidité. Les plannings figés, construits uniquement “top-down”, résistent mal aux aléas. Les principes du Lean manufacturing apportent des réponses concrètes pour rendre la planification de la production plus agile.

2.1 Juste-à-Temps et flux tirés

En s’appuyant sur le Juste-à-Temps (JAT), on cherche à :

- produire au plus près de la demande réelle plutôt que sur des prévisions approximatives ;

- réduire les stocks intermédiaires ;

- lisser les volumes pour éviter les pics de charge.

Cette logique facilite la construction d’un plan de production plus stable et limite les changements brutaux d’ordonnancement.

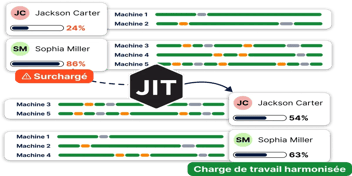

2.2 Lissage de la charge et équilibrage des postes

Le Lean encourage aussi le lissage de la charge (Heijunka) :

- éviter la surcharge de certaines machines pendant que d’autres sont sous-utilisées;

- répartir intelligemment les opérations entre les postes ;

- réduire les temps d’attente entre deux étapes.

Un équilibrage plus fin se traduit par un planning de fabrication plus fluide et moins de goulots d’étranglement.

2.3 Planification quotidienne et amélioration continue

Mettre à jour le planning journalier au fil de la journée (et non une fois par semaine) permet :

- d’intégrer les retards ou avances réelles ;

- de recaler les priorités selon les besoins clients ;

- de corriger rapidement les dérives.

En parallèle, une démarche Kaizen sur l’ordonnancement vise à :

- identifier les causes récurrentes de replanification ;

- réduire les temps de réglage ;

- standardiser les bonnes pratiques de séquencement.

3. Adopter un logiciel de planification et d’ordonnancement adapté

Il devient très difficile de piloter un plan de production complexe avec Excel, des tableaux blancs et des post-it. Un logiciel de planification de la production ou un outil de planification spécialisé apporte un gain majeur en fiabilité et en productivité.

3.1 Les limites des outils manuels

Les outils manuels :

- ne gèrent pas bien les contraintes multiples (machines, opérateurs, matières, délais) ;

- se mettent mal à jour en temps réel ;

- ne sont pas multi-utilisateurs ;

- rendent la simulation de scénarios très lourde.

Résultat : les planificateurs passent plus de temps à “bricoler” les plannings qu’à les optimiser.

3.2 Ce qu’apporte un bon logiciel de planification

Un logiciel moderne d’ordonnancement de la production peut :

- générer automatiquement un planning en fonction des capacités machines et des priorités ;

- proposer un planning automatique optimisé selon des règles métier (minimisation des réglages, respect des délais, saturation des goulots, etc.) ;

- offrir une vue graphique du planning usine avec glisser-déposer (drag-and-drop) pour ajuster les ordres ;

- recalculer l’ensemble des impacts dès qu’un changement est effectué ;

- s’intégrer avec un ERP / MRP, un logiciel MES ou un système de suivi de production.

3.3 Visibilité atelier et exécution

Un outil de shop floor scheduling (ordonnancement atelier) permet de :

- afficher clairement aux opérateurs les opérations à lancer ;

- montrer les priorités et les délais à respecter ;

- suivre en direct l’avancement du plan de production ;

- limiter les incompréhensions et les instructions contradictoires.

En somme, le logiciel joue le rôle de “cerveau numérique” entre la planification et l’atelier.

4. Renforcer la communication entre services et avec l’atelier

Même avec le meilleur logiciel, un ordonnancement de la production échoue si la communication entre les équipes est défaillante. Un planning fiable est toujours le résultat d’un alignement entre plusieurs fonctions.

4.1 Impliquer les fonctions clés

Doivent être régulièrement impliqués dans le processus :

- les ventes (prévisions de demande, variations de commandes) ;

- l’ordonnancement et la planification ;

- la production (chefs d’équipe, superviseurs) ;

- la qualité (risques, non-conformités) ;

- la maintenance (arrêts planifiés, interventions préventives) ;

- les achats / approvisionnements (délais fournisseurs, ruptures possibles) ;

- l’ingénierie (changements de gamme, nouveaux produits).

Sans cette vision partagée, le calendrier de production devient vite irréaliste.

4.2 Ritualiser les échanges

Quelques pratiques clés :

- réunions courtes quotidiennes pour valider le plan de production du jour, les risques, les priorités ;

- visualisation du planning sur des écrans dans l’atelier ;

- mise à jour centralisée des informations (un seul “point de vérité”).

4.3 Mettre en place des boucles de feedback

Il est essentiel que l’atelier puisse remonter :

- les temps de cycle qui ne correspondent pas à la réalité ;

- les opérations mal séquencées ;

- les problèmes récurrents de disponibilité matière ou outillage ;

- les étapes qui génèrent systématiquement des retards.

Ces retours permettent de faire évoluer le tableau d’ordonnancement et d’améliorer la prochaine version du plan.

5. Exploiter l’analytique avancée et le Machine Learning

Enfin, les outils d’analytique avancée et de Machine Learning offrent une nouvelle dimension à la planification industrielle : ils rendent l’ordonnancement plus prédictif et plus optimisé.

5.1 Mieux prévoir la demande et la charge

Les modèles analytiques peuvent :

- analyser l’historique des ventes ;

- identifier des tendances saisonnières ;

- croiser ces données avec les capacités de production ;

- alimenter un plan de production plus réaliste.

5.2 Anticiper les goulets d’étranglement

En exploitant les données d’historique et temps réel, on peut :

- anticiper les surcharges sur certaines machines ;

- détecter les risques de conflits entre ordres de fabrication ;

- prévoir les périodes où la main-d’œuvre sera insuffisante.

Les planificateurs peuvent alors ajuster le planning de fabrication avant que les problèmes n’explosent.

5.3 Optimiser automatiquement l’ordonnancement

Des algorithmes dédiés peuvent :

- chercher la meilleure séquence d’opérations en fonction de multiples contraintes ;

- limiter les allers-retours et les changements de pièces inutiles ;

- optimiser l’utilisation des machines goulots ;

- améliorer la répartition des charges entre équipes et quarts de travail.

L’objectif : obtenir un planning dynamique plus robuste, moins sensible aux imprévus et plus performant dans la durée.

Conclusion : faire de l’ordonnancement un levier stratégique

Améliorer l’ordonnancement de la production ne se résume pas à “refaire le planning”. C’est un chantier de fond qui combine :

- l’utilisation de données en temps réel et de machines connectées ;

- la mise en place de principes Lean et d’un planning quotidien agile ;

- l’adoption d’un logiciel de planification et d’ordonnancement adapté à la complexité de l’atelier ;

- une meilleure communication entre les services et l’atelier ;

- l’exploitation de l’analytique avancée et de l’IA pour anticiper et optimiser.

Les entreprises qui investissent dans ces cinq axes transforment leur plan de production en véritable levier stratégique : moins de temps d’arrêt, plus de stabilité, une utilisation optimale des machines-outils et une meilleure satisfaction client.