Introduction

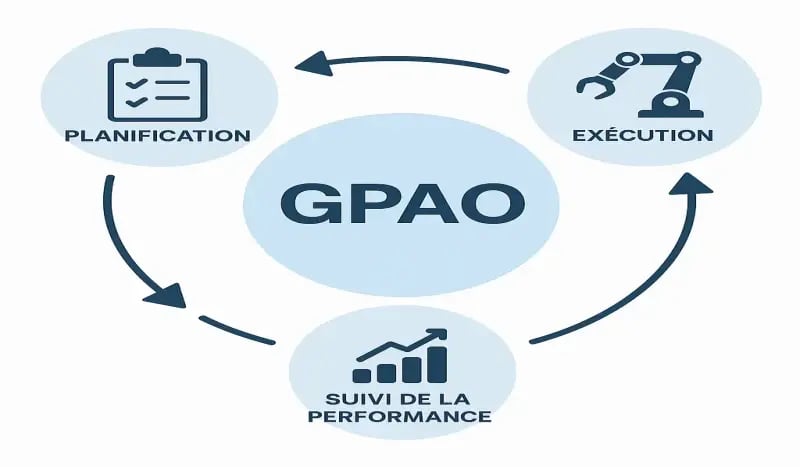

Dans un environnement industriel marqué par la complexité croissante des processus, la maîtrise du temps, des coûts et de la qualité est un impératif stratégique. Entre la variabilité de la demande, les pressions concurrentielles et les contraintes de ressources, les entreprises cherchent des solutions fiables pour maintenir un haut niveau de performance. C’est dans ce contexte que la GPAO (Gestion de la Production Assistée par Ordinateur) s’impose comme un pilier central. Elle relie les données, les équipes et les machines pour planifier efficacement, suivre les opérations en temps réel et optimiser la performance globale de la production. Bien plus qu’un simple logiciel, la GPAO constitue le système nerveux de l’atelier, capable d’orchestrer les flux, d’anticiper les imprévus et d’améliorer la coordination entre services.

Qu’est-ce que la GPAO et pourquoi est-elle essentielle ?

Une solution intégrée au cœur des opérations industrielles

La GPAO regroupe un ensemble de fonctionnalités visant à planifier, ordonnancer, suivre et contrôler la production de manière centralisée. Elle permet de gérer simultanément les ressources humaines, matérielles et logistiques afin de garantir la disponibilité des moyens de production au bon moment et au bon endroit. Contrairement aux approches traditionnelles fondées sur des feuilles Excel ou des plannings manuels, la GPAO intègre l’ensemble des données critiques : ordres de fabrication, nomenclatures, gammes opératoires, disponibilités machines et maintenance.

Un outil stratégique pour la compétitivité

Dans un environnement où chaque minute compte, la GPAO devient un avantage concurrentiel majeur. Elle permet de réduire les délais, d’améliorer la fiabilité des livraisons et de renforcer la traçabilité. En centralisant l’information, elle facilite la prise de décision et simplifie les échanges entre les équipes.

Une planification automatisée et réaliste

Des plannings précis, dynamiques et adaptés aux contraintes réelles

La planification est une étape cruciale du pilotage industriel. La GPAO transforme cette tâche complexe en un processus automatisé capable de tenir compte des contraintes réelles : capacité machine, main-d’œuvre, délais contractuels et disponibilité matière. Grâce à ces données actualisées, la GPAO génère un plan de charge optimisé et cohérent, mis à jour automatiquement à chaque changement.

Une utilisation optimale des ressources

La planification automatisée contribue à équilibrer la charge de travail et à éviter la sous- ou surutilisation des moyens. Les goulots d’étranglement sont identifiés en amont, les ordres de fabrication sont séquencés intelligemment et les ressources critiques sont mieux exploitées. Les entreprises constatent souvent une réduction de 20 à 30 % des retards et une amélioration notable du taux d’utilisation machine.

Un suivi de production en temps réel pour une meilleure réactivité

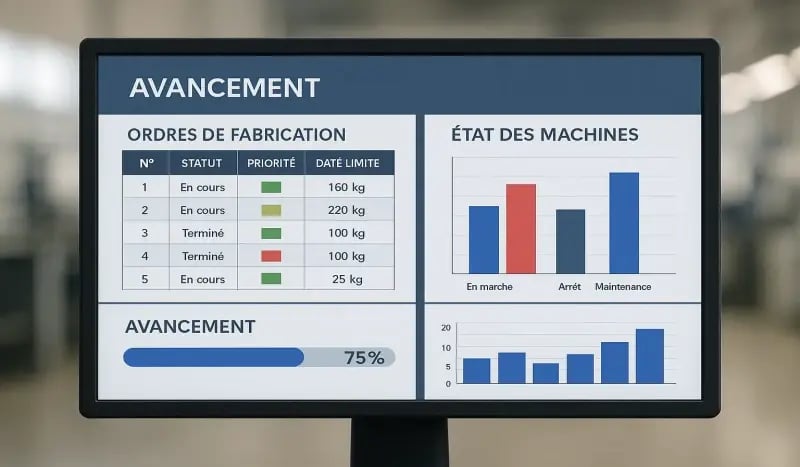

Visibilité et pilotage instantané

Le suivi en temps réel est l’un des atouts majeurs de la GPAO. Les responsables disposent d’une vision globale et actualisée : avancement des ordres, état des machines, consommation matière et écarts de production. Les données sont affichées dans des tableaux de bord dynamiques, favorisant la prise de décision rapide et la réactivité en atelier.

Réduction des pertes de performance

Grâce à ce suivi continu, les entreprises peuvent réduire les temps d’arrêt non planifiés, mieux gérer les changements de série et renforcer la qualité produit. Les gains observés se traduisent souvent par une hausse de 15 à 25 % du TRS (Taux de Rendement Synthétique) et une communication interne améliorée.

Des indicateurs clés pour l’amélioration continue

De la mesure à la décision

La GPAO joue un rôle central dans la collecte et l’analyse des données. Elle mesure des indicateurs tels que le temps de cycle, le taux de rendement, les rebuts, les temps d’arrêt et le respect des délais. Ces indicateurs permettent d’évaluer la performance réelle et d’identifier les causes d’écart pour optimiser les processus.

Un levier de productivité mesurable

Les entreprises utilisant la GPAO observent une réduction des pertes de temps de 10 à 20 %, une diminution des rebuts de 15 % et une amélioration de la ponctualité des livraisons de 25 %. En fournissant des données fiables, la GPAO alimente la prise de décision et favorise l’amélioration continue.

Une meilleure coordination entre production, logistique et achats

Une communication fluide et intégrée

La GPAO favorise une collaboration renforcée entre les services. Les données sont partagées entre la production, la logistique, les achats et la maintenance, garantissant une cohérence des actions. Chacun accède en temps réel aux informations nécessaires à la planification de ses activités.

Un flux global cohérent

Le service achats anticipe les besoins, la logistique ajuste les flux et la maintenance planifie ses interventions sans perturber la production. Ce fonctionnement transversal élimine les retards et les ruptures de stock, tout en réduisant les coûts d’immobilisation.

Anticiper les imprévus grâce à l’analyse prédictive

De la réaction à la proactivité

Les GPAO modernes intègrent des algorithmes d’analyse prédictive. En étudiant les données historiques, elles détectent les signaux faibles et anticipent les défaillances avant qu’elles ne surviennent. Cette approche proactive renforce la continuité des opérations et la fiabilité des équipements.

Sécurité, fiabilité et réduction des coûts

L’anticipation permet de limiter les interventions d’urgence, de réduire la maintenance corrective et d’optimiser la disponibilité des équipements. Les entreprises gagnent en fiabilité tout en réalisant des économies substantielles sur les coûts d’exploitation.

GPAO et digitalisation : vers l’usine connectée

L’évolution vers l’Industrie 4.0

Dans le cadre de la transformation numérique, la GPAO devient la colonne vertébrale de l’usine connectée. Elle interagit avec les ERP, MES et systèmes IoT pour centraliser les données et fournir une vision à 360° de la production. Les informations issues des machines sont converties en indicateurs décisionnels accessibles à tous les niveaux de l’entreprise.

La convergence entre données et performance

Cette interconnexion renforce la transparence et accélère la prise de décision. Des solutions comme JITbase illustrent cette évolution, en rendant les données ERP exploitables sous forme de plans d’action visuels et dynamiques. Elles simplifient la gestion quotidienne sans nécessiter de lourds projets informatiques.

Accélérez la transformation de votre atelier avec JITbase :

Découvrez comment transformer les données de votre ERP en tableaux de bord de production en temps réel

Conclusion

La GPAO s’impose comme un levier essentiel de la performance industrielle. Elle permet de planifier, suivre et améliorer la production avec précision et agilité. En connectant les données, les équipes et les processus, elle contribue à une production fluide, maîtrisée et durable. Dans un marché où la réactivité et la qualité déterminent la compétitivité, la GPAO est bien plus qu’un outil : c’est un partenaire stratégique de l’excellence opérationnelle.