Introduction

La planification des opérations sur les machines-outils est aujourd’hui l’un des leviers les plus critiques pour améliorer la performance industrielle. Entre l’augmentation de la demande, la complexité des gammes d’usinage, la pénurie de machinistes, la variabilité des matières premières et la pression sur les délais clients, les entreprises doivent être capables d’orchestrer un planning de production fiable, dynamique et facile à ajuster.

Le succès repose sur trois éléments clés :

- Une analyse précise du processus de fabrication

- Un logiciel de planification de la production performant

- Une stratégie d’ordonnancement de production adaptée

Dans ce guide expert, nous présentons une méthode complète pour renforcer votre planification industrielle, optimiser votre plan de production, réduire les temps morts et augmenter la productivité de vos machines-outils.

1. Comprendre en profondeur vos processus avant de planifier

La planification de la production commence bien avant la création d’un planning : elle repose sur une compréhension fine des flux d’usinage.

1.1. Cartographier le flux industriel

Un bon outil de planification doit reposer sur une vision exhaustive du processus :

- enchaînement des opérations (tournage, fraisage, réglage, inspection, emballage)

- étapes manuelles vs automatisées

- temps de réglage par machine-outil

- temps de cycle réel (vs théorique)

- contraintes matières ou outillages

Une cartographie précise permet ensuite de configurer un logiciel de planification de la production capable de générer un planning automatique cohérent.

1.2. Identifier les machines goulots

Certaines machines-outils concentrent :

- 50 à 80 % des retards

- la plupart des urgences

- une grande partie de la charge atelier

Exemples de machines goulots :

- Centre d’usinage 5 axes avec forte demande

- Machine CNC utilisée pour tous les prototypes

- Rectification de précision (opération critique)

Ce sont les machines prioritaires dans votre tableau d’ordonnancement.

1.3. Mesurer les performances actuelles

Pour construire un planning dynamique, alimentez-le avec de vraies données :

- TRS

- disponibilité machine

- temps d’attente opérateur

- temps d’arrêt non planifiés

- durée réelle des changements de pièces

- cycle machine réel vs déclaré

Dans 70 % des ateliers, les données théoriques sont 20 à 40 % différentes de la réalité d’où l’importance du suivi en temps réel.

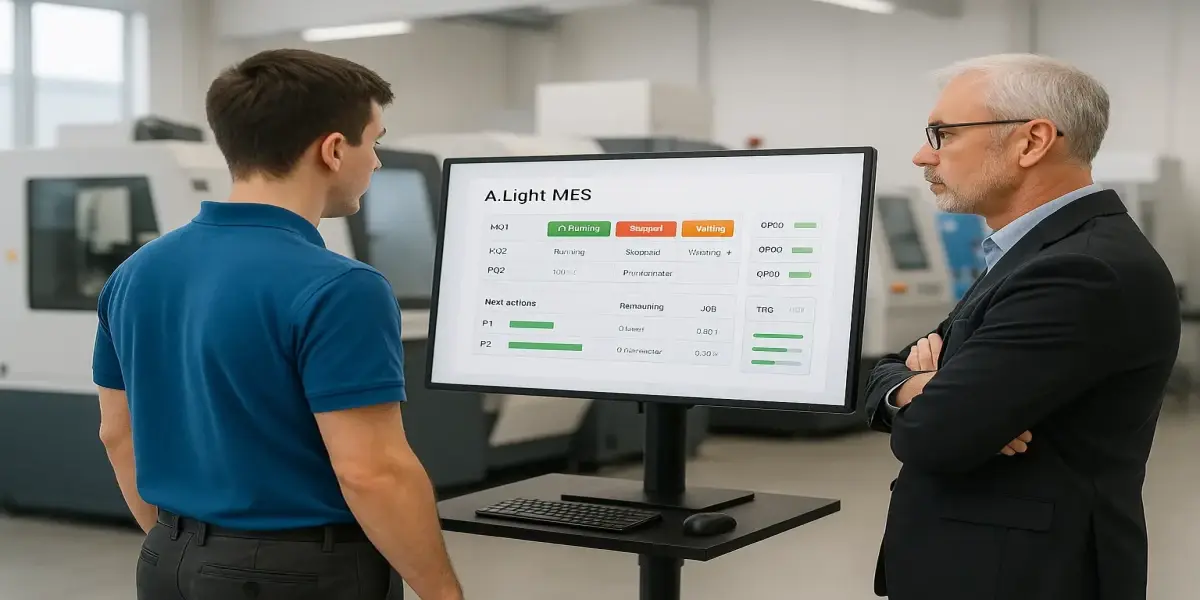

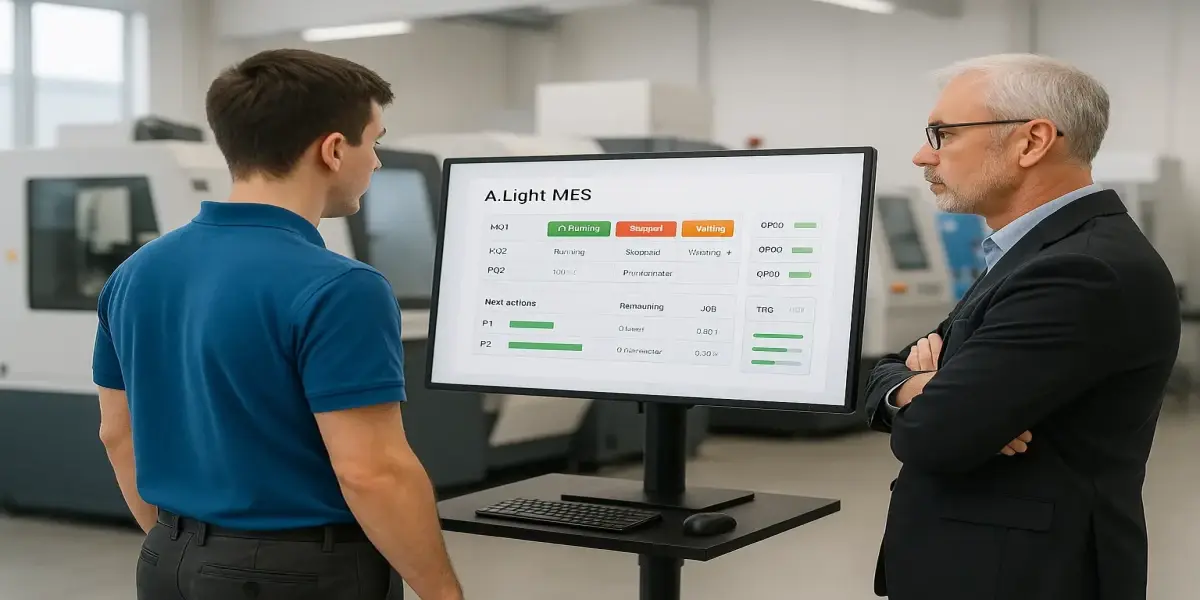

2. Moderniser votre atelier avec un logiciel de planification de production

Les méthodes manuelles (Excel, tableau blanc, papier) montrent rapidement leurs limites. À l’heure de l’Industrie 4.0, un logiciel planning, un logiciel de production ou un planificateur numérique est indispensable.

2.1. Pourquoi un logiciel de planification de la production est devenu incontournable

Automatisation du planning

Un bon logiciel génère un planning de fabrication en prenant en compte :

- la capacité machine

- la disponibilité opérateur

- le type de pièce

- la priorité client

- les changements de série

- les contraintes matière

Il calcule un planning usine optimal en quelques secondes.

Mise à jour instantanée

Lorsqu’une machine tombe en panne, ou lorsqu’une priorité change :

- le planning recalculé s’affiche immédiatement

- l’ordonnancement de la production s’adapte automatiquement

- les opérateurs reçoivent les nouvelles instructions en temps réel

C'est le rôle d’un planning dynamique ou planning automatique.

Précision → réduction des coûts

Une bonne planification industrielle permet :

- -20 % de temps d’arrêt

- -15 % de temps d’attente opérateur

- -10 % de surproduction

- +25 % de pièces produites par quart

Dans les ateliers CNC, le gain est encore plus significatif.

3. Classer et prioriser les opérations (ordonnancement production)

Pour qu’un planning de production soit efficace, il doit reposer sur une stratégie d’ordonnancement de la production cohérente.

3.1. Les règles d’ordonnancement les plus utilisées

- FIFO : Premier entré, premier sorti

- EDD (Earliest Due Date) : Priorité à la date client

- SPT (Shortest Processing Time) : Réduction des files

- Ordonnancement par contraintes machine (goulot)

- Ordonnancement par type de matière

Votre logiciel doit être capable de combiner plusieurs règles dans un calendrier de production centralisé.

3.2. Gestion des temps de réglage

Les changements de réglage représentent jusqu'à 30 % des pertes de temps.

Solutions :

- grouper les pièces par famille

- minimiser les changements d’outils

- séquencer les pièces en fonction des programmes CN

Cela améliore fortement l’efficacité du logiciel de planification et l’équilibre du planning usine.

3.3. Priorisation des commandes stratégiques

Un planificateur numérique doit savoir identifier :

- commandes VIP

- pièces critiques

- production urgente

- prototypes

Les ordres doivent automatiquement remonter dans le planning de fabrication.

4. Intégrer les opérateurs dans la planification

Aucune planification n’est efficace sans intégrer les ressources humaines.

4.1. Le planning horaire de travail

Le planning horaire de travail doit prendre en compte :

- les rotations d’équipe

- les absences

- les compétences spécifiques (réglage, inspection, usinage)

- la charge prévue par machine-outil

Cela améliore la fiabilité du plan de production.

4.2. Allocation basée sur les compétences

Un opérateur qualifié sur :

- une seule machine = rigidité

- cinq machines = flexibilité

Les meilleurs ateliers utilisent le croisement des compétences pour lisser la charge et optimiser le planning de production.

4.3. Communication claire via outil numérique

Partager le planning via :

- écran mural

- tablette

- smartphone

- terminal opérateur

Assure que le planning de la production est compris par tous.

5. Un planning flexible : indispensable dans un environnement réel

Les imprévus sont inévitables :

- panne CNC

- rupture matière

- retard fournisseur

- absence opérateur

- urgence client

Un planning dynamique absorbe ces événements.

5.1. Buffers intelligents

Ajoutez des marges dans le planning de fabrication :

- tampon entre deux séries

- slots “maintenance rapide”

- réserves matière

5.2. Scénarios alternatifs

Un bon logiciel de planification doit gérer :

- replanification automatique

- routage alternatif

- ordres de remplacement

5.3. Ajustement en temps réel

A chaque changement le plan de production se recalcule immédiatement.

6. Mesurer, analyser et améliorer la planification industrielle

La planification n’est jamais terminée : elle évolue constamment.

6.1. KPI essentiels

À suivre dans un tableau d’ordonnancement :

- respect des délais

- taux d’utilisation machine

- temps de réglage réel

- temps d’attente matière

- charge par ressource

- TRS

6.2. Feedback terrain

Les opérateurs détectent :

- les mauvais ordres

- les erreurs de séquence

- les opérations sous-estimées

6.3. Optimisation continue

Chaque mois :

- réviser les temps standard

- analyser l’écart vs réel

- recalibrer le planning de production.

Conclusion : la planification, un levier stratégique pour vos machines-outils

Une planification performante repose sur trois piliers :

- Un outil de planification moderne

Comme un logiciel de planification de la production, capable de créer un planning automatique fiable et flexible.

- Une stratégie d’ordonnancement cohérente

Intégrant les goulots, les réglages, les urgences et les priorités.

- Une dynamique d’amélioration continue

Enrichie par les données réelles, l’implication des opérateurs et le planning dynamique.

Les industriels qui adoptent un planificateur numérique voient :

- une baisse des temps d’arrêt

- une hausse de la capacité atelier

- un meilleur respect des délais

- une réduction des coûts

- un planning de fabrication toujours à jour

Dans un environnement où chaque minute compte, la planification est l’un des leviers les plus puissants pour transformer vos machines-outils en avantage compétitif.